在庫適正化(その2):適正在庫の判断起点は過去? それとも未来?

「適正在庫」の議論をするときの在庫の判断起点は多くの場合、前月末在庫です。前月末在庫の過不足を見て、翌月以降の対策を検討するわけです。過去に起きてしまった適正在庫の問題を事後的に対応しているということになります。こうした事後的対応でいいのでしょうか。本コラムでは、予防的対応を行う方法をご紹介します。

過剰在庫や過少在庫の事後的対策

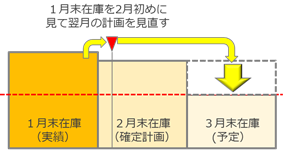

多くの見込生産型の企業では、製品在庫を持って需要に対応しています。この製品在庫が次の供給までの間の需要に応えられるだけ有することが適正在庫です。前月末在庫が適正在庫であったかを当月の上旬(多くは月初)に判断し、実施される意思決定は翌月以降の生産調整(供給タイミングや供給量の調整)です。(図1)

<図1:事後的な適正在庫把握>

<図1:事後的な適正在庫把握>

過剰在庫や過少在庫の予防的対策

経営環境の変化の激しい時代のマネージメントにおいては、在庫リスクや欠品リスク、機会損失リスクを防止する上で、適正在庫の問題が発生しないように予防的対策をとることは不可欠です。

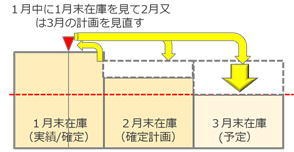

適正在庫を保つための予防的対策とは、在庫の判断を過去(前月末)ではなく、将来(当月末や翌月末)の在庫の適正状況を見て供給対策を立てることです。(図2)

<図2:予防的な適正在庫把握>

<図2:予防的な適正在庫把握>

当月末の推定在庫が適正在庫であるかを知るために重要なのは需要計画(販売計画など)で、一般的に課題になるのはこの精度です。

事後的な需要計画は月次計画であることから需要計画値は月の合計値で、この合計値が正しいかの議論が精度論です。当月末在庫が適正在庫かを予測するために需要計画の精度はもちろん重要ですが、もう1つ重要なものに需要パターンがあります。

需要パターンには下記のようなものがあります。

(需要パターンの例)

・毎日出荷がある

・月に数回出荷がある

・月に1回程度の出荷がある

・数ヶ月に1回の出荷がある

当月末在庫の予測では、こうした需要パターンの観点でも見ることも必要になってきます。特に、毎日は出荷のない製品の場合は、需要計画値以上に需要パターンが重要になります。需要パターンを把握するには、この需要を生んでいる取引先企業が、商品を調達する際の調達リードタイムや調達サイクルを把握する必要があります。

需要パターンを使って先を読む

製造業の需要の源泉は製造業・卸売業・小売業です。これらの企業から来る注文(需要)には、計画に基づき発注する計画発注と一定在庫が切れると注文が出る発注点発注に大別されます。

前者の場合はいわゆる受注生産で、相手先からの内示情報等により見込手配し、受注で納品するものです。この場合は、取引先との情報交換が重要になります。しかし、厄介なのは取引先の計画担当者の考え方によって発注のバラつきも生まれ易いことです。情報交換においては、この発注に至るまでの考え方なども意見交換しておくことが大切です。

一般的に、適正在庫が議論の対象になるのは後者です。この場合は、市場の変化を「流通在庫」というクッションで一旦受け止め、その在庫が基準を割ると発注されるものです。つまり、発注される数量は同じでも、市場の需要が増えると発注間隔は短くなり、需要が減れば発注間隔は長くなります。これにより生まれる需要パターンを監視することが先を知る上で1つの指標になります。取引先企業の注文から注文までの間隔、各注文の数量のバラつきを観察し、その間隔に変化が生じていないかをチェックすることが重要になります。

毎日出荷のある需要パターンで、その注文数量が平準化している場合は、適正在庫問題は起きにくいのですが、注文ごとの数量にバラつきがある場合は適正在庫問題が生じます。後者は単純な発注点発注ではなく、先の需要を見ながら発注量を決めるMRP(資材所要量計画:Material Requirements Planning)などを用いている可能性が高いと言えます。

それ以外のパターンの場合はいつ需要が生まれるかでも、在庫の過不足が生じるため、需要パターン(月に何回くらい受注があるか)を把握し、そのサイクルに変化がないかを監視することが必要になります。

監視の方法は、月次の需要計画値を需要パターンに合わせて日単位に展開し、日単位の需要計画を求めておくことも必要になります。この監視で重要なのは、当月末在庫がどうなるかではなく、受注進捗率(日割り需要計画に対する実際の受注)と予定進捗率を比較することでパターンの逸脱をチェックし、逸脱と判断された品目について人が精査することです。

当然ですが、観察する期間は少なくても製品リードタイム期間です。したがって、製品リードタイムが少しでも短くなると観察期間も短くて済むため、サイクルの監視は容易になり、監視の精度も高まることになります。

資料ダウンロードサービス

適正在庫の考え方とその監視の仕組みづくり

サプライチェーンにおける在庫の適正化とは、必要な時に必要な分だけの在庫を維持することです。

この在庫適正化の実現において、一度は議論されるテーマが「需要予測の精度向上」です。

しかし、予測の精度だけでは在庫適正化は実現できません。最も重要なのは、需要との同期化を目指した供給改善と適正在庫の自動監視システムの構築です。