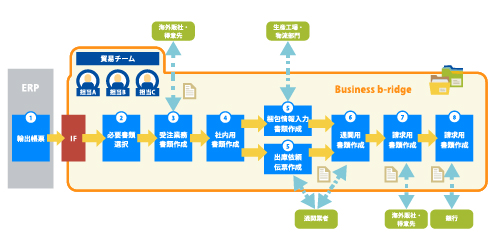

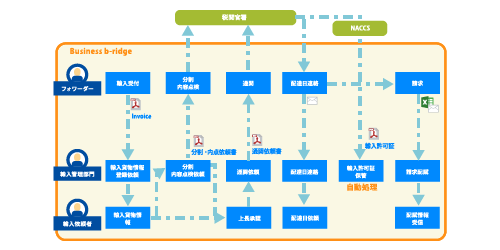

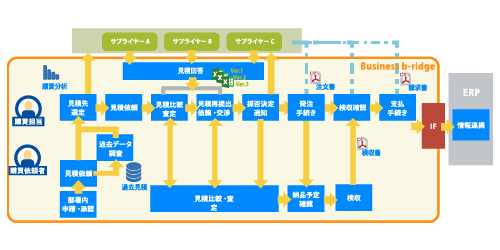

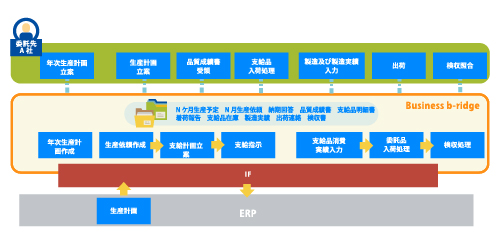

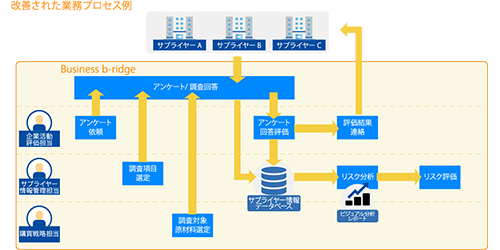

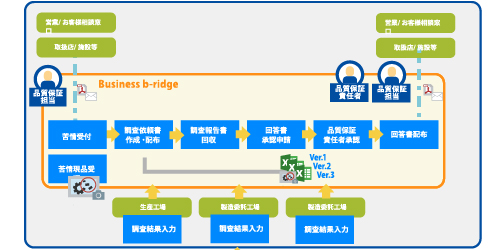

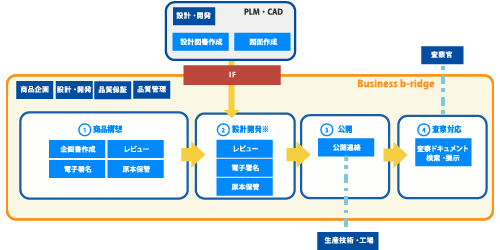

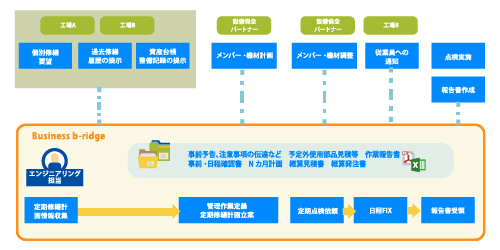

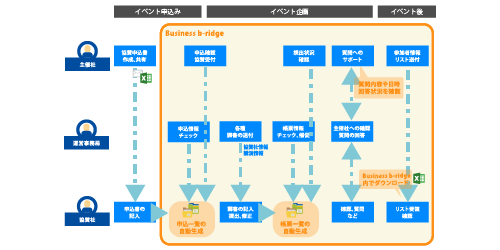

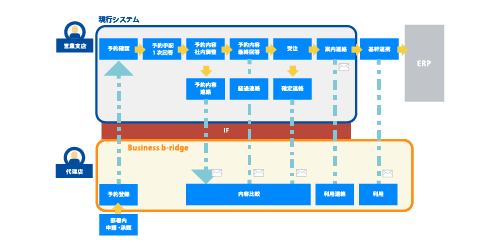

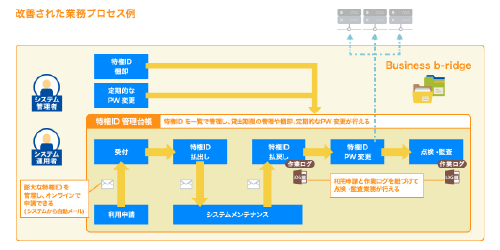

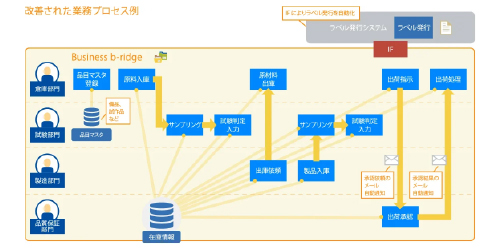

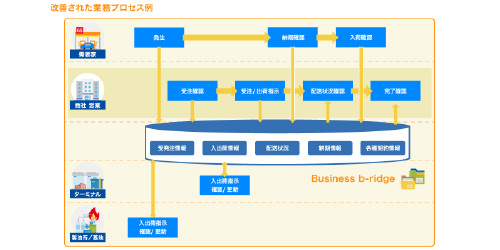

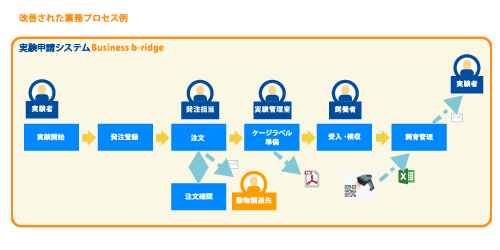

部門・会社にまたがるプロセスと情報をつなげる

Business b-ridgeは、部門間・会社間に存在する、紙やExcelを介して行われている業務をスピーディにデジタル化し、

情報の一元管理・業務の進捗管理を実現するクラウドの「業務システム構築ツール」です。

Business b-ridgeとは

顧客ニーズの多様化や社会環境変化の下、社外関係者を含むビジネスネットワーク全体の業務スピードを向上させる必要性が高まっています。

「Business b-ridge」は、部門・会社にまたがる業務のプロセス・情報を柔軟に、確実につなげることができる、クラウドの業務システム構築ツールです。

「Business b-ridge」は、部門・会社にまたがる業務のプロセス・情報を柔軟に、確実につなげることができる、クラウドの業務システム構築ツールです。

Business b-ridgeとは

-

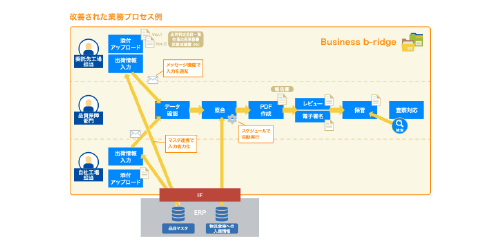

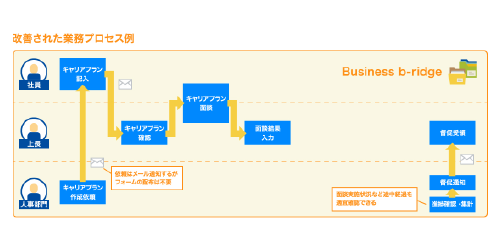

データの一元化

転記や二重入力によるムダやミスが減る -

進捗の見える化

リソース最適化やタイムリーな対応が実現 -

蓄積された情報の活用

正確なデータを、効率的に出力・分析

機能

-

どんな業務でも情報管理

管理対象のデータを自由に定義

-

きめ細やかなプロセス制御

必要なデータを、必要な人に、必要な権限で

-

共同作業を促進するセキュリティ管理

多数の関係者の権限を精緻に反映

Business b-ridgeが一気にわかる資料セットはこちら